スピーカー

- キャビネットホーン

- スキ間クラック等検査

- 制動処理

- カスタマイズ(スピーカー)

- ガスケット最適化

- クリーニング(スピーカー)

- 補強等

- 外装修復

- ユニットドライバー

- ネットワーク修復・補強

- FFT(スピーカー)

- 振動系検査

- ストロボスコープ

- ヒアリング(スピーカー)

- 磁気回路修復

- エッジ修復

- 共通項目

- 接着剤の選定・管理

- 故障分析(スピーカー)

- 対応(スピーカー)

- リコーン

- リコーンキット組付

- フレーム異物除去

- リコーン組付

- フレーム修正

- 再リコーン等

- 組み付け

- 振動系修復

- カスタマイズ(メーカー交互利用)

リコーン組付

-

2013年12月08日

リコーン組付

リコーン組付

リコーンキットには、コーン紙・ボイスコイル等があらかじめ組み上がっているものと、すべてのパーツがバラバラの状態で供給されるものがあります。

バラバラ(セパレート)のキットには、組み立ての時点でフレームや磁気回路の微妙な位置関係の誤差を吸収して合わせ込むことができる利点があります。

古いコーンASSYを除去します。

ボイスコイル等の状態により、コーンASSYが再利用できる場合があるため、できる限り丁寧に剥がします。

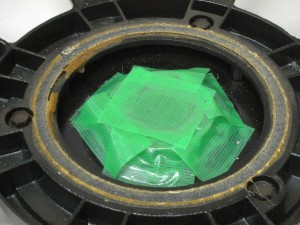

磁気回路に作業中のごみが入らない様、磁気ギャップを塞ぎます。

古い接着剤を除去します。

フレームの金属を削らないように、接着剤をカッターナイフで削ります。

フレームとマグネット間の接着に影響を及ぼさない様、溶剤は使用しません。

また溶剤の使用は、この後使用する接着剤の接着強度の低下にもつながります。

磁気回路のクリーニングをします。

鉄粉や破損したコイルの切れ端、接着剤の破片、サビなど、あらゆる異物を徹底的に除去します。

基本的に粘着テープを使用し、粘り付けて取り出します。

磁気ギャップ内に引っかかっている異物や、フレーム自体のバリがあれば削り取ります。

ここでは非磁性体のブレードを使用しています。

掃除機での吸引も行いますが、磁性体の除去には効果がありません。

殆どは粘着テープによるクリーニングになります。

コーンが組み付けられた後では困難になるため、この段階でケーブル取付端子の緩みを確認し、増し締めをします。

古いコーンASSYのボイスコイルボビンの組み付け寸法を測ります。

ボビンを組み付ける前に、巻線部分に出っ張りがないか触診します。

ダンパーとボビンを仮に組み合わせ、磁気ギャップに挿入しボイスコイルの真円の度合を確認します。

円周の全方向に均等にギャップのマージンが取れるようにボビンの形を調整します。

古いコーンASSYの寸法を移植します。

ボトミング(ボイスコイルの底打ち)が起こっていた場合、ボビンの組み付け位置を浅めにする場合もあります。

組み付け位置が決まったら、部分的に仮止めをします。

これはあくまでリコーン作業中の位置ズレを防止するための処置です。

接着作業直前にも磁気回路内に異物が残っていないか再度確認します。

接着剤を均一に塗布します。

仮組みしておいたボイスコイルとダンパーをフレームに接着します。

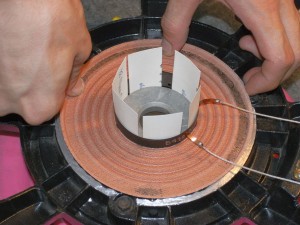

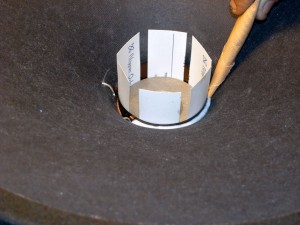

ボイスコイルの間隙にシムを挿入し、センターの位置を出します。

シムは厚さ・素材・幅などが異なる10種類以上の中から最適な物を選択します。

横方向に引っ張られてストレスがかかったままになると、シムを取り外した後でコイルと磁気回路の間隙がずれてしまうため注意します。

ダンパーの接着部分を圧着します。

数時間乾燥させた後、コーン紙のエッジ部分を接着します。

ボイスコイル、ダンパー、コーン紙が接合する所の位置関係を優先し、エッジの接着位置を決めます。

スピーカーユニットを水平面に伏せ、自重による圧着をします。

数時間~半日以上乾燥させた後、ダンパー、ボイスコイル、コーン紙を一体化させます。

2液性の耐衝撃樹脂を使用します。

加熱により接着樹脂を軟化させ、細かな接着部分にもしっかり浸透させます。

同時に熱衝撃による硬化反応促進になります。

センターキャップの貼付けと、水溶性ダンパー剤によるエッジのダンピング処理を行います。

引き出し線のフォーミング最適化、はんだ付け、補強を行い完成です。

大振幅テスト、ストロボスコープによる目視検査、ヒアリングチェックなどの検査が行われます。

■代表的なスピーカーユニットの破損例や日本音響独自の処方等について

こちらのパンフレットでも詳しくご紹介しております。是非ご覧下さい。

パンフレットPDF版

※印刷をされる際はA3両面印刷をご利用下さい。

パンフレットPDF版は写真が低画質な軽量版です。

高画質な紙版がご必要な方はお問い合わせ下さい。