スピーカー

- キャビネットホーン

- スキ間クラック等検査

- 制動処理

- カスタマイズ(スピーカー)

- ガスケット最適化

- クリーニング(スピーカー)

- 補強等

- 外装修復

- ユニットドライバー

- ネットワーク修復・補強

- FFT(スピーカー)

- 振動系検査

- ストロボスコープ

- ヒアリング(スピーカー)

- 磁気回路修復

- エッジ修復

- 共通項目

- 接着剤の選定・管理

- 故障分析(スピーカー)

- 対応(スピーカー)

- リコーン

- リコーンキット組付

- フレーム異物除去

- リコーン組付

- フレーム修正

- 再リコーン等

- 組み付け

- 振動系修復

- カスタマイズ(メーカー交互利用)

ユニットドライバー

-

2013年12月08日

ヒアリング

ヒアリング(スピーカー)

-

2013年12月08日

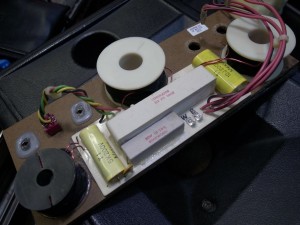

ネットワーク修復・補強

ネットワーク修復・補強

-

2013年12月08日

ストロボスコープ

ストロボスコープ

-

2013年12月08日

カスタマイズ(メーカー交互利用)

カスタマイズ(メーカー交互利用)

-

2013年12月08日

エッジ修復

エッジ修復

ウレタン素材でできたエッジが、経年劣化によってボロボロになっていることがよくあります。

それ以外に、クロスエッジ(布)であっても、含浸されているダンプ剤が硬化するなどして裂け目ができていることもあります。

純正エッジパーツを使用するのも手ですが、当社では、試行錯誤を繰り返し完成した耐久性の高いエッジ製作を行っています。

内部損失が大きく、かつ劣化しにくい素材を現物合わせで切り出し加工したものに制動処理を施します。

これによりエッジからの不要な音の放射を抑え、より豊かな音を実現しました。

開発者の実験では、測定結果が最も鹿皮エッジに近かったとの事。

他の同一モデルと音の差が出ては困る、という場合に備え、再利用可能なエッジのストックもあります。

-300x225.jpg)